Das System wurde entwickelt, um Probleme der thermischen Optimierung (Temperieren) von Werkzeugen und Werkzeugeinsätzen zu lösen und ist umweltfreundlich. Es garantieret im Vergleich zu herkömmlichen (traditionellen) Technologien einen rationellen Einsatz von Werkzeug- und Prozessmaterialien, weniger Stromverbrauch und am Ende reduzierte CO2 Emissionen. Einerseits bietet es uns kürzere Zykluszeiten, eine längere Standzeit, eliminiert Prozessfehler und verbessert die Qualität der Spritzgussprodukten.

Unsere innovativen System- und Konstruktionserfahrungen ermöglichen die Herstellung einzigartiger, hochwertiger Werkzeuge für das Kunststoffspritzgießen und das Leichtmetall-Spritzgießn. EConformal™. EConformal™ bietet einen hohen Werkzeugstandard im Bereich der thermischen Optimierung von Werkzeugen.

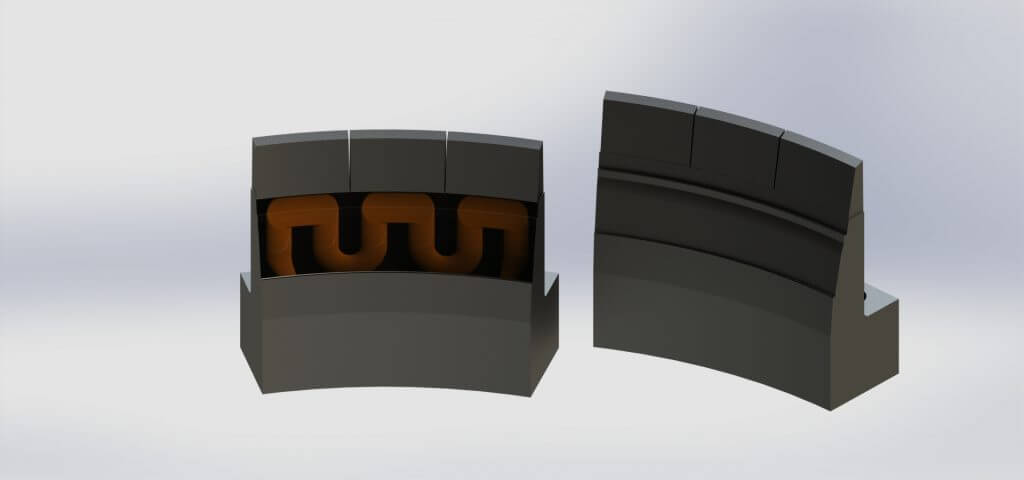

EConformal™ Werkzeugteile wurden entwickelt (konstruiert) und für die optimale Wärmeableitung von der „Arbeits“-Oberfläche ausgelegt. Bei der Entwicklung dreidimensionaler konformer Kühlsysteme konzentrieren wir uns auf die definierte Temperaturleitfähigkeit und die erforderliche „Leistung/Kraft“ der Kühlung.

Werkzeugkühlsysteme stehen in direktem Zusammenhang mit der Zeit und Produktivität der Produktionszyklen.

Finde mehr heraus

ALLGEMEIN

Mit eigener Marke EConformal™, ermöglicht Ihnen MARSi Group einzigartige konforme Kanäle mit der DMLS Technologie (Direct Metal Laser Sintering) zu erstellen. DMSL Technologie gilt als eine der umfassendsten und effektivsten neuen Technologien in der Welt des 3D-Drucks.

WICHTIGE VORTEILE VON WERKZEUGEN, DIE EConformal™ WERKZEUGTEILE ENTHALTEN

Die Verkürzung der Spritzgusszyklen ist für das Spritzgießen von thermoplastischen Produkten von entscheidender Bedeutung, da die Werkzeugkühlung einen direkten Einfluss auf die Produktqualität hat. Mit den neuen 3D-Kühlsystemen können wir den Kühlprozesse und die Qualität des Produkts enorm verbessern und gleichzeitig die Produktionskosten senken. Die Zyklen können um bis zu 70% reduziert werden.

Konforme Kühlsysteme dienen ausschließlich zur Lösung der Probleme der thermischen Optimierung (Temperieren) von Werkzeugen und Werkzeugeinsätzen.

Ebenso wirken sich konforme Kühlsysteme nicht nur auf die Verbesserung der Produktqualität und die Verkürzung der Zykluszeiten aus, sondern auch direkt auf die Produktionskapazität, da wir in viel kürzerer Zeit mehr Produkte produzieren können.

Konforme Kühlkanäle wirken sich auf die Größe der Werkzeuge aus, wodurch wir Produkte auf kleineren Spritzgussmaschinen einspritzen können.

Das oben genannte reduziert die Kosten von:

- Werkzeugherstellung

- Spritzgießen

- Maschinenstartvorgang

- Amortisationsdauer der Maschine

- Materialabfall

WERKZEUGE DIE MIT OPTIMALEN KONFORMELLEN KANÄLEN HERGESTELLT WERDEN, ERREICHEN:

BESSERE KONTROLLE DES PROZESSES (Spritzgießen)

REDUZIREUNG DER ZYKLUSZEIT BIS ZU 70%

ERHÖHUNG DER PRODUKTIONSKAPAZITÄTEN

OPTIMIERTE KÜHLUNG VON „HEIßEN“ PUNKTEN

- Unbegrenzte Freiheit bei der Konstruktion von Kühlsystemen (Kanälen)

- Thermische Inspektion von Werkzeugoberflächen und Werkzeugeinsätzen für das Kunststoffspritzgießen

- Verbesserte Qualität und Stabilität von Endprodukten

- Reduzierung der Wärmeübertragung (Deformierung/Verformung von Endprodukten)

- Reduzierung der Kavitation (Luft- und Dampfblasen)

Die MARSi Group bietet Ihnen eine Komplettlösung für die Konstruktion und Herstellung von Prototypenwerkzeugen und Werkzeugeinsätzen mit Kühlsystemen, die nahezu unmögliche geometrische Formen und »Wege« von Kühlkanälen erreichen und mit herkömmlichen Technologien praktisch nicht herzustellen sind. Unsere Konstruktionabteilung kann Kühl-, Heiz- oder kombinierte Kanäle (variotherm) im optimalen Abstand von der Arbeitsfläche (»Wände«) konstruieren, die eine vollständige Wärmekontrolle ermöglichen.

Durch die Integration von konformen Werkzeugen und Werkzeugeinsätzen haben Sie die vollständige Kontrolle über die Prozesse und Parameter der Produktion.

HÄUFIG VERWENDETE

ECONFORMAL™ - WERKZEUGE

Konforme Heissdüßen

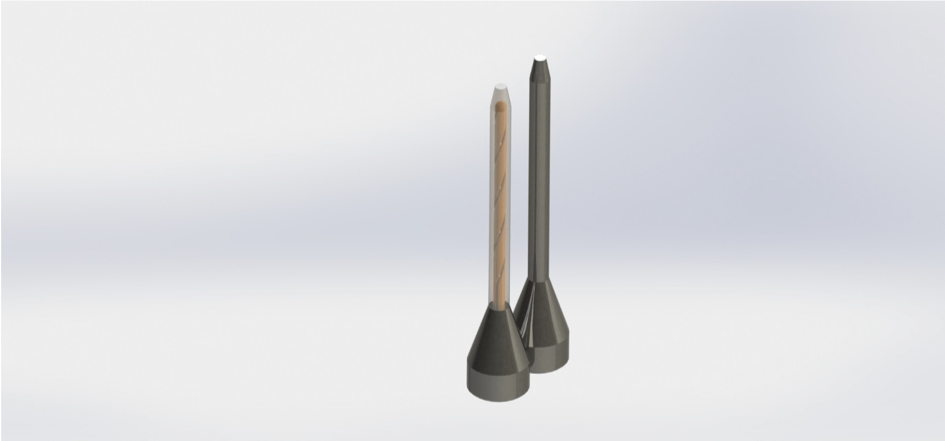

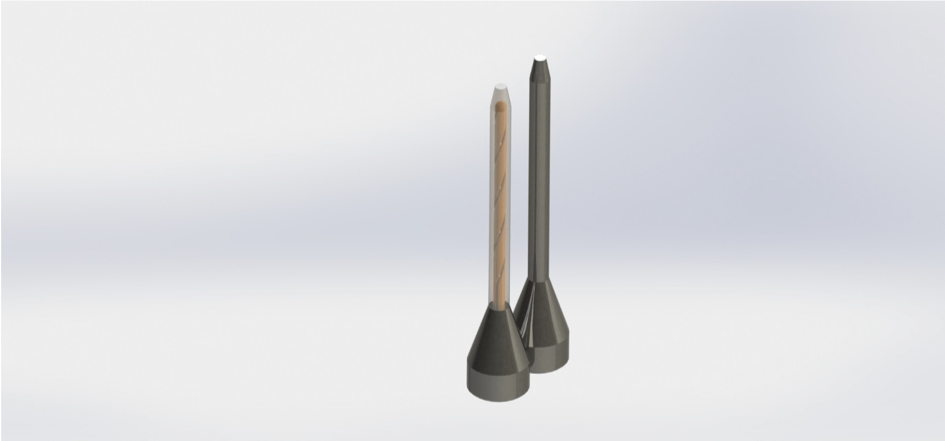

Einer der kritischen Bereiche im Kunststoffspritzverfahren ist der Heißdüßenbereich, der mit herkömmlichen Technologien schwer herzustellen ist (somit auch schwer thermisch zu optimieren). Gleichzeitig können viele technische Fehler auftreten, wie z.B. Überhitzung der Spitze der heißen Düse was am Ende auf die Verlängerung des Einspritzzyklus und Produktionsausfall Einfluss hat.

Mit EConformal Services können Sie die besten thermisch optimierten Werkzeugteile im Düsenbereich entwickeln und herstellen. Sie werden vollständig mit konformen Kühlkanälen in unmittelbarer Nähe (neben) der Düse hergestellt, wodurch sie die optimalste und funktionellste Wärmeableitung erhalten. Mit Additiv gefertigten Werkzeugteilen vermeiden Sie viele (mögliche) Fehler während des thermoplastischen Einspritzvorgangs wie Verformung des Teils, Düsendrucke, verbranntes Material und Zykluszeit.

KONFORME KERNE UND EINSÄTZE

Aufgrund ihrer kleinen und schmalen Abmessungen enthalten die dünnen Durchmesser der Kerne und Einsätze häufig kein Kühlsystem, können falsch eingestellt sein oder sogar völlig fehlerhaft funktionieren. Herkömmlich konstruierte Kühlkanäle in Werkzeugkernen verursachen häufig Probleme während der Spritzgußphase von thermoplastischen Produkten. Ihre schlechte Wärmeleitfähigkeit verlängert die Zykluszeiten enorm und verursacht Defekte na den Endprodukten (Verformungen), verbranntes Material oder Drucke.

Die Kerne, die nach dem Prinzip der konformen Kühlung hergestellt sind (EConformal™), sind mit spiralförmigen konformen Kanälen konstruiert und hergestellt, was ermöglich, die unzugänglichen oberen Bereiche der Kerne mit dem Kühlsystem vollständig zu erreichen. Dadurch bieten sie uns die bestmögliche Wärmeleitfähigkeit und den optimalen Kühlmitteldurchfluss (Strömung). Besonders wichtig ist, dass wir trotz des dreidimensionalen Kühlsystems hohe mechanische Eigenschaften beibehalten, wie bei Kernen, die mit konventionellen Technologien hergestellt wurden.

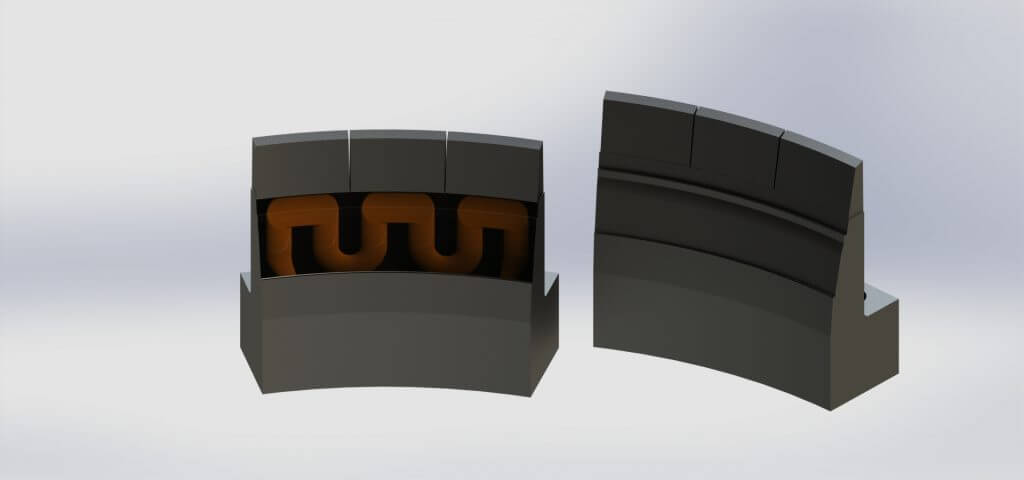

TECHNISCHE UND WERKZEUGEINSÄTZE

Additiv gefertigte Werkzeugteile im Vergleich zu herkömmlich hergestellten Teilen reduzieren Probleme und Fehler beim thermoplastischen Spritzgießen erheblich. Technische Werkzeugteile erfordern normalerweise höhere Proesstemperaturen (Spritzguß-Temperaturen) als herkömmliche Verfahren. Während des Einspritzens dieser technischen Produkte sollten ungleichmäßiges Schrumpfen und andere Verformungen vermieden werden.

EConformal™, konform gekühlte technische Werkzeugteile ersetzen die traditionellen technologischen Teile. Herkömmlich konstruierte Kühlsysteme von Werkzeugteilen erfüllen oft die optimalen Kühlparameter nicht und führen dazu, dass nicht konforme Produkte eine kontinuierliche Verformung der Produkte verursachen. Konform gekühlte technische Teile ermöglichen unseren Kunden die Kontrolle der Temperatur und Wärmeleitfähigkeit des Werkzeugs. So versichern wir, dass qualitativ hochwertigere Spritzgussprodukte hergestellt werden und auch eine bessere Prozesswiederholbarkeit (erhöhte Zahl der Endprodukte).

MARSi bietet Ihnen Komplettlösungen für das Problem der Werkzeugüberhitzung an, d.h. Konstruktion, Produktion und zusätzliche »Feinbearbeitung« von konform gekühlten Werkzeugteilen. Dadurch erzielt man bessere Kontrolle der Temperatur der Masse und kürzere Einspritzzyklen, ohne das Risiko einer schlechten Produktqualität.

HÄUFUG GESTELLTE FRAGEN / FAQ

Das stimmt, 3D-gedruckte Werkzeugteile werden wie alle anderen Metalle bearbeitet (Drehen, Fräsen, Schleifen, Polieren, usw.). Innerhalb unseres Unternehmens können wir auch zusätzliche Bearbeitung von Einsätzen und Teilen auf modernen CNC Werkzeugmaschinen anbieten.

Die Einsätze können als Ganzes oder als Hybrid hergestellt werden. Der Hybrid ermöglicht es uns, die Fertigung mit herkömmlichen Verfahren (die als Grundlage für den Druck dienen) und neuer additiver Technologie zu kombinieren. »Hybrid« Produktion reduziert die Produktionskosten und verbessert das Leitvermögen.